无菌原料药 粉体真空输送风险分析

公司新闻 2019-05-13 | 浏览数:1047

真空输送目前在医药行业中应用广泛,越来越被行业内所接受。从原来固体制剂的输送,到现在无菌原料药的输送,真空输送技术在无菌原料生产方面提供了很大的便利。

特别是在2010版GMP颁布以后,法规要求无菌原料药生产过程中,干燥后的无菌物料转移要在B级背景下A级操作,或者采用在密闭环境下转移。

无菌原料药生产过程比较复杂,干燥后的无菌粉一般情况下还要进行整粒(磨粉)、混合及分装。如果在敞口的状态下,很难能够保证药品的无菌性,因此,采用真空密闭输送是一个很好的解决方法。

但是,由于真空输送不是通过重力原理,而使在生产过程中为了解决物料的转移,人为的引入了真空技术,所以,我们不能只考虑真空输送的优越性,还要充分的考虑真空输送过程的风险性。

1,无菌原料真空输送的风险分析

(1)真空输送系统的组成

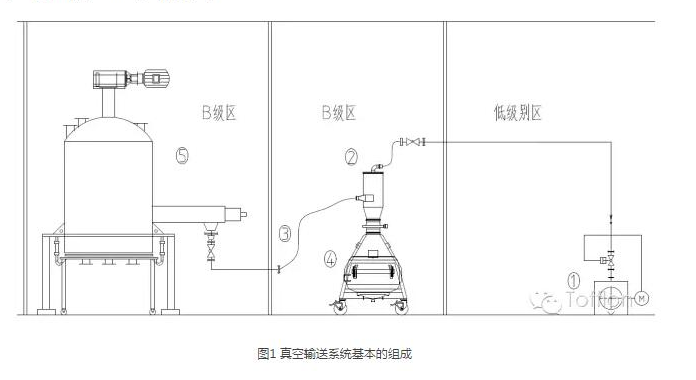

真空输送系统进步结构,由真空源、自控阀门组件、防倒吸装置、电气控制、真空上料器以及不锈钢管路等组成,具体见图1:

图一所示为“三合一"设备无菌原料料药真空输送的工艺流程以及真空输送系统基本组成单元。流程图中①真空泵、②真空上料器、③物料输送管道、④物料暂存罐、⑤三和一设备。

图一所示为“三合一"设备无菌原料料药真空输送的工艺流程以及真空输送系统基本组成单元。流程图中①真空泵、②真空上料器、③物料输送管道、④物料暂存罐、⑤三和一设备。

如果无菌原料药真空输送系统按照上述配置,风险很大。具体表现在:

真空源只有一个真空泵提供,甚至真空源都是与其它真空使用点共用的;

防止倒灌措施不到位,会增加交叉污染的风险;

没有考虑在线清洗和灭菌的问题。

下面我们将通过具体分析来阐述真空输送系统的风险以及相应对策。

2.真空输送系统的风险分析

国际制药工程协会(ISPE)无菌生产设施基准指南(2011年)中第6 章共用工程系统的6.3.7工艺真空系统中指出:

不同工艺用途的真空系统共用真空源,会增加交叉污染的风险;

要防止倒灌的措施;

包括真空隔离阀在内的真空输送管路内的清洗、灭菌。

上述是真空输送系统的主要风险,也是我们关注的重点,下面我们就根据上述的三个反面对真空输送系统进行风险分析。

2.1真空源的风险

真空源是真空输送系统的动力源,是否能保证正常生产关键。因此,其作用至关重要。这就要求我们从设计开始,一定要保证真空源的稳定性以及降低真空源对无菌污染的风险。

真空源如果应用药厂内的公用真空系统,那么其它工艺使用点会有同时和无菌原料药输送系统运行的情况,这时会产生极大交叉污染的风险:

一方面,其它工艺中的介质如果是油脂或有机溶剂,那么这些介质就会在真空环境下扩散,从而污染无菌原料药;

另一方面,其它使用点在使用过程中,有可能会造成整个真空系统内部真空不均衡,直接后果就是各个工艺的介质乱窜,引起交叉污染。

2.2防止倒灌的风险

防止倒灌措施是无菌原料真空输送的核心。

原本整个项目中没有用到真空系统,是为了达到物料的密闭输送而增加的。如果增加了真空系统后,药品的无菌性受到了污染或是潜在的污染风险,那将得不偿失。

防止系统倒灌的措施不是单一应对措施,而要综合采取应对措施。因为一旦整个系统发生倒灌情况,后果非常严重。

2.3包括真空隔离阀在内的真空输送管路内的清洗、灭菌

真空隔离阀是真空源与靠近使用点的隔离阀门,从隔离阀向前所有与无菌物料接触的管道都要考虑在线清洗灭菌问题,以减少交叉污染以及灭菌后的部件无菌组装风险。

ISPE关于无菌生产设施指南(2011年)中3.2.4指出,容器、管道/管子和系统组件清洗,用灭菌柜灭菌后,在5级环境下采用无菌操作进行无菌组装的安全性无法保证。这就需要我们考虑在线的清洗灭菌方式来替代组装系统。